低散发性环保材料 改善车内空气质量

所属分类:其他

2014-2-18 14:48:45 推荐指数:

所属分类:其他

2014-2-18 14:48:45 推荐指数:

汽车内饰是车内空气污染的重要来源。在当今汽车内饰设计方面,越来越多的汽车主机厂开始考虑选择低散发特性的环保材料来改善车内空气质量问题。但是,选择了低散发特性的材料只是保证车内空气质量的第一步,材料的后加工工艺同样影响着内饰件的VOC散发。这是因为材料在加工过程中受到强剪切和热的作用会易产生新的VOC散发物质,而这些新产生的VOC又无法通过设备进行脱除,进而造成内饰件VOC散发偏高。因此,想要得到一个低散发特性的内饰件,就必需在一定的范围内对加工条件进行有效的控制。作为国内汽车内饰超低散发塑料塑可净TM(TVOC≤10μgC/g)的供应商,锦湖日丽的工程师建议从以下几个方面去加以管控。

一、加工设备方面

1、模具设计方面

对于低VOC材料,可以采用常用的模具设计,标准的模具钢材制造,但建议在模具设计时尽量降低剪切,保证将材料因剪切发生降解的可能性降至最低。

1) 流道设计

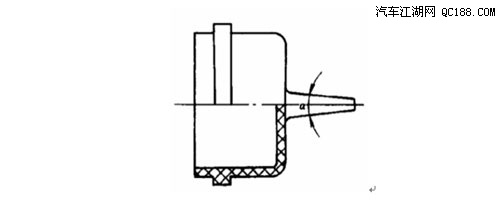

流道应该具有最大的横切面积及最小的周长,较大的横切面积,有利于减少流道的流动阻力,建议采用圆形或梯形流道,见图1。

图1流道的形式

可以采用外部加热式的热流道成型,不建议用内部加热的绝热流道,易存在较高的压力,材料滞留时间延长,导致材料降解,进而产生VOC。

2)浇口设计

可以使用多数的常规浇口。应选择合适的浇口尺寸,以使树脂的充填有一个合理的压力和速度,同时浇口过渡段长度应尽可能实现短。

图2 常规浇口

尽量缩短流动距离:

浇口位置的选择应以保证迅速均匀地充填模具型腔为标准,尽量缩短熔体的流动距离,大型塑件更是如此。

避免熔体破裂现象引起材料降解:

小的浇口如果正对着一个宽度和厚度较大的型腔,则熔体经过浇口时,由于受到很高的剪切应力,将产生喷射和蠕动等熔体断裂现象,材料发生降解产生VOC。要克服这种现象,可适当地加大浇口的截面尺寸,避免熔体破裂现象的产生。

2、注塑设备方面:

一般情况下,低VOC材料是可以通过大多数的注塑机注塑成型的,不过合适的注塑机对于生产出低VOC的制件具有非常重要的意义,当总注塑重量(所有型腔,包括流道和注道)为注塑机最大注塑容量的50~80%时,一般可以获得比较好的低VOC制品。使用大料筒机器时,极小的注射量会造成树脂的滞留时间相对较长,从而导致树脂降解,进而产生大量VOC。如果必须在建议温度范围的高温段进行注塑,应尽量选择较小的注塑机料筒容量,建议注塑量大于最大注塑容量的60%以上,以缩短停留时间,降低材料降解的可能性,保证VOC在控制范围内。建议最长热停留时间应小于8分钟,最佳的热停留时间小于5分钟。

二、加工技术方面

1、材料的干燥:

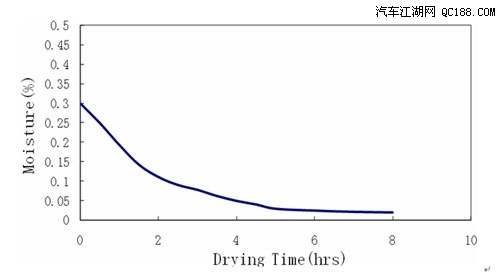

为了提高加工稳定性,降低加工过程中的VOC产生,成型加工前必须进行干燥,使材料含水量降至0.03%以下,最好在0.02%以下。

图3 含水量与干燥时间的关系

2、开机、停机、清机

停机:当注塑循环中断时,建议根据停机时间不同采取不同的处理方法:

短期:短期(5分钟以内)停机,可以保留在料筒内,不用排出。建议料筒保温温度为150℃。长期 : 完全清除料筒内的树脂材料,可以按照以下标准停机步骤操作: 关闭料斗进料滑阀,继续按周期注塑,直到不能再次注塑循环;排出残留的物料,最好进行清机处理;螺杆应停留在前进位置,切断料筒加热器。

开机:把料筒加热器设置为正常加工温度,温度达到后再保持20分钟左右,开始对空射出,直到残留物料全部排出,然后开始注塑。最好能够检查开始的注塑件是否被初始注塑物污染,影响制品的VOC散发。

清机:高密度聚乙烯、通用聚苯乙烯,均可以作为清洗剂。料筒可在加工温度下清洗,然后逐渐降低温度。在清洗过程中,合适的通风也非常重要。同时,应特别注意保持清洗剂颗粒的清洁,避免被其它物料污染。

以上是为了得到低VOC散发内饰零件的推荐加工设备和加工工艺方面的建议。下面是超低散发塑料—塑可净TM的加工工艺建议:

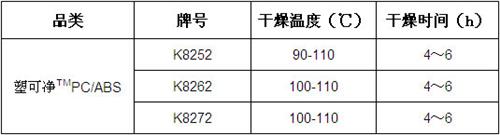

塑可净™建议干燥条件如下:

具体干燥时间与使用的干燥设备以及天气等因素有关,但最长累积干燥时间最好不要超过48小时,否则材料有降解变色的可能,以至于在注塑时产生更多的VOC。

塑可净™参考成型工艺参数见下表: