废旧轮胎利用技术亟待普及

所属分类:轮胎

2014-6-5 20:26:59 推荐指数:

所属分类:轮胎

2014-6-5 20:26:59 推荐指数:

我国汽车保有量飙升的背后,废旧轮胎综合利用这个新兴行业也在崛起。

我国目前的轮胎报废量居全球首位,每年产生的废旧轮胎超过1000万吨,但无害化利用率仅为60%,低于发达国家90%的利用率。随着我国汽车消费量的增加,废旧轮胎的产量还将逐年上升。如何更有效、更合理地利用废旧轮胎是业界面临的最大问题。

我国废轮胎超千万吨/年

目前,中国废轮胎处理方式主要以生产再生橡胶、胶粉为主,还有将其进行热裂解利用、炼油等方式。

国家发改委今年4月发布的《中国资源综合利用年度报告(2012)》显示,2011年我国废旧轮胎产生量达1000万吨,无害化利用率60%,其中翻新轮胎1600万条,再生橡胶产量300万吨,胶粉产量30万吨。

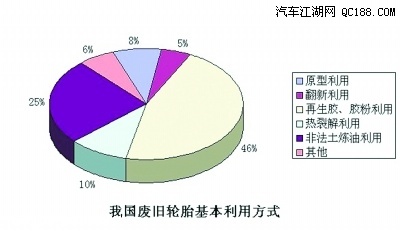

中国橡胶工业协会废橡胶综合利用分会的统计数据显示,我国的废旧轮胎基本利用方式有如下几种:原型利用,如山坡固土、码头靠垫等占8%;翻新利用占5%;再生胶、胶粉利用占46%;热裂解利用占10%;非法土炼油占25%;其他利用占6%。

可以看出,我国废轮胎处理方式主要以生产再生橡胶、胶粉为主,但非法土炼油的比重也不低。

中国橡胶工业协会废橡胶综合利用分会秘书长曹庆鑫表示,我国2012年产生废轮胎为2.83亿条,重量达1018万吨,这还不包括每年报废的大量胶管胶带、摩托车胎、电动车胎、自行车胎、胶鞋等众多废旧橡胶制品,其数量也有好几百万吨。目前我国已经成为世界废橡胶(含废旧轮胎)产生量较大的国家。

“我国废旧轮胎产生量每年在以5%的速度递增。2012年废旧轮胎产生量为1018万吨,预计2020年废旧轮胎产生量超过2000万吨。”曹庆鑫说。

废轮胎流向土炼油

那些未被无害化利用的废旧轮胎流向了哪里?卓创资讯分析师陈慧芳说,我国没有被无害化利用的废旧轮胎主要流向土法轮胎炼油厂,炼油过程中有刺鼻的气味,造成环境污染。

不过,越来越多的以废旧轮胎为原料的正规炼厂也开始大量发展。青岛福瑞斯生物能源科技开发有限公司经营的废旧轮胎炼柴油业务,从投放废旧轮胎到加工出初级柴油,仅需8个小时。用废旧轮胎炼油与用地沟油炼油相比成本更低。

据该公司的技术负责人介绍,废旧轮胎投放到高温常压裂解釜中,加入催化剂后对废旧轮胎进行加热催化裂解和净化提取,馏出油蒸气,分解出油分,油分冷凝为混合油,再经沉淀过滤化学处理,混合油逐步净化为初级柴油,同时副产出可以再利用的炭黑、钢丝等产品。

我国60%的废旧轮胎无害化利用率与欧美发达国家90%的利用率相比,还处于较低水平,规范和促进产业的健康发展已经迫在眉睫。

补贴政策为废轮胎利用“添翼”

陈慧芳表示,目前我国的废旧轮胎主要用于生产再生橡胶,轮胎翻新、胶粉直接应用、废旧轮胎原型利用等方面的利用率偏低,后期可在国家政策的指引下多向这些方面倾斜。此外,还应该加大对非法轮胎炼油的打击力度,适当给予废旧轮胎其他利用方式优惠政策,增强其与轮胎炼油厂在原料采购方面的竞争力。

据了解,发达国家和地区对废旧轮胎回收处理企业都给予了一定的鼓励与补贴。美国各个州的立法不同,但处理废旧轮胎的政策基本类似,均分别给予每条轮胎3~5美元的补贴;加拿大规定每处理1吨废旧轮胎给60美元的补贴;欧洲每吨给予140欧元补贴;中国台湾、香港地区每吨给予3200元新台币、1700元港币的补贴。

曹庆鑫说,“发达国家均对废弃物处理进行立法,废旧轮胎处理采取生产者责任延伸制和谁产污谁付费的政策。”当前,我国正在探索学习国外的先进经验,将规范中国废旧轮胎回收体系,建立地方与国家层面的废旧轮胎回收体系。